|

|

| 當前位置:主頁 > 資訊中心 |

自動調溫調濕食品紅棗干燥機干燥工藝 自動調溫調濕食品紅棗干燥機干燥工藝 |

紅棗是我國的傳統(tǒng)美食,紅棗烘干燥機不受氣候影響:可廣泛適用于紅棗等食品以及農副產品加工。

一、紅棗干燥機工藝流程

1、紅棗干燥設備工藝流程:原料采摘-挑選分級-清洗-裝棗-干燥-散熱-回軟-分級-包裝。

2、干燥過程中溫度控制:干燥過程分預熱、蒸發(fā)、干燥、冷卻四個階段。

預熱階段:棗果進入干燥房后,先關閉門窗和排氣孔,然后加溫。要求6~8小時內升溫到50℃~55℃,最適溫度為51℃~52℃,使果肉內受熱均勻。注意升溫速度不要過快,防結殼。待棗溫達35℃~40℃時,果肉變軟,手捏時果面出現皺紋即可。

蒸發(fā)階段:持續(xù)10~12小時內將溫度升高至60℃~65℃,最適溫度為61℃~62℃,最高不超過70℃,此期由于水分大量蒸發(fā),房內濕度增大,當相對濕度達70%以上時,打開排氣孔排濕。相對濕度降到55%左右時關閉,如此反復5~8次。

干燥階段:蒸發(fā)階段結束后,果內游離水已大部分排除,蒸發(fā)速度減緩,此期應將室溫降至55℃左右,維持6小時,使水分減緩蒸發(fā),內外水分趨于平衡。

冷卻階段:剛干燥的棗溫較高,出房后應及時攤開散熱回軟,待冷卻后分級,包裝儲藏。

3、省工省時,成本較低,在使成品達到同一質量、含水量趨于一致的情況下,自然晾干一般需要30-40天時間,而干燥大多數紅棗品種,只需經過一晝夜就可基本達到要求。

二、傳統(tǒng)紅棗干燥工藝:自然干燥一般需一個月左右

1、工藝流程:原料選擇→分級→熱燙→干燥→回軟→分級包裝→成品。

2、操作要點:原料選擇選擇新鮮成熟、果大核小、皮薄肉厚、含糖量高的原料進行加工。剔除病、蟲、爛棗及風落棗。分級按棗的成熟度、大小、品種等進行分級,做到同一級別大小均勻一致。

熱燙將鮮棗裝入籃內,浸于沸水中5min,以果皮稍軟為度,用冷水冷卻。

干燥可采用自然干燥和人工干燥。自然干燥一般需一個月左右,并在曬制過程中每天翻動幾次,以加速干燥過程,同時厚度不要太大,保證水分的快速蒸發(fā)。人工干燥一般每平方米烘盤裝鮮棗15公斤左右,最后降溫到時50℃,全部干燥需20-24小時。

回軟將干燥后的棗堆積12-15天,使其內部水分重新轉移,分布平衡。回軟過程中應注意檢查,防止發(fā)酵、霉爛、發(fā)熱等不良現象。分級、包裝回軟結束后的棗,根據其大小、色澤進行人工分級包裝,每袋500克或1000克, 最后裝入紙箱內。

產品質量標準:

色澤小棗皮色深紅,大棗皮色紫紅,有自然光澤。風味甜而無酸,不得有異味。質地與外觀棗身干燥,掰開棗肉不見斷絲、顆粒大小均勻,無蟲蛀、破口。含水量 22%左右。含糖量 65%以上。

紅棗干燥機性能優(yōu)越,最新樣式節(jié)能產品自動控制調溫調濕。

1、安裝方便:安裝、拆遷方便,占地面積少,可裝于室內、外;

2、高效節(jié)能:只需消耗少量的電能,就可以在太陽能中吸收大量的熱量,耗電量僅為電加熱器的1/20-1/30;同燃煤、油、燃氣干燥機相比,可節(jié)省75-98%左右的運行費用。 1度電等于4度電。

3、環(huán)保無污染:無任何的燃燒物及排放物,是一種可持續(xù)發(fā)展的環(huán)保型產品。

4、運行安全可靠:整個系統(tǒng)的運行無傳統(tǒng)干燥器(燃油、燃氣或電加熱)中可能存在的易燃、易爆、中毒、短路等危險,是一種絕對安全可靠的半封閉干燥系統(tǒng)。

5、使用壽命長,維護費用低:是在傳統(tǒng)空調的技術基礎上發(fā)展而來的,節(jié)能環(huán)保性能穩(wěn)定、可靠,使用壽命長;運行安全可靠,全自動免人工操作,智能化控制。

6、舒適方便,自動化、智能化程度高:采用自控恒溫裝置,24小時連續(xù)干燥作業(yè)。

歡迎來電咨詢,可提供各種干燥方案! |

|

|

|

| EYH型二維運動混合機 |

|

|

| DW系列帶式干燥機 |

|

|

| FL-B型沸騰制粒干燥機 |

|

|

| QPG系氣流噴霧干燥機 |

|

|

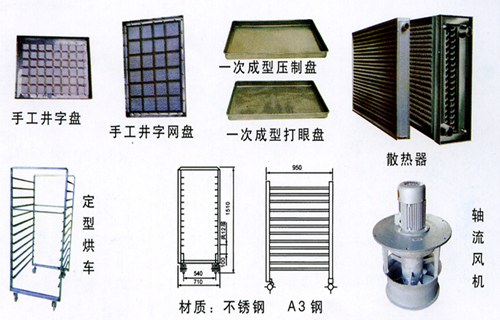

| 干燥設備配件 |

|

|

| PLG系盤式連續(xù)干燥機 |

|

|

| XF系列沸騰干燥機 |

|

|

|

|

|

|